پمپ دوار تیغه ای

به دو نوع پمپ دوار تیغه ای روغنی و پمپ دوار تیغه ای خشک تقسیم می شوند. در پمپ وکیوم تیغه ای، افزایش فشار ایجاد شده توسط کاهش حجم، اساس ایجاد وکیوم می باشد. این طراحی استاتیکی، فشار، وکیوم و یا ترکیب آنها را بطور خارق العاده ای فراهم می سازد.

بسته به سایز، طراحی، روغنی یا خشک بودن این پمپها، پمپ های وکیوم تیغه ای می توانند حداکثر وکیوم تا ۰.۱ میلی باربا ظرفیت های ۳ تا ۱۵۳۵ متر مکعب بر ساعت و حداکثر فشار تا ۵ /۱ بار با رنج ظرفیتهای ۳ تا ۱۵۵ متر مکعب برساعت تولید کنند، و زمانی که ترکیبی از فشار و وکیوم مورد نیاز باشد، این پمپ ها می توانند وکیوم۰.۶بار و فشار ۰.۷ را بصورت همزمان تولید کنند.

پمپ دوار تیغه ای روغنی

در پوسته استوانه ای پمپ وکیوم یک روتور بصورت خارج از مرکز قرار داده شده است، که روتور پمپ وکیوم طوری قرار گرفته تا کمترین تماس در نقطه بالایی با پوسته استوانه ای داشته باشد. تیغه های روتور در شیارهای روتور قرار گرفته اندو وقتی روتور شروع به چرخش میکند بخاطر نیروی سانتریفیوژ، تیغه ها به سمت خارج از مرکز روتور حرکت میکنند و با سطح داخلی پوسته استوانه ای تماس می یابند. در این حالت یک سلول بین دو تیغه و روتور و پوسته تشکیل می شود که حجم آن هنگام چرخش روتور مدام تغییر می کند. هوا از دریچه ورودی به سلول وارد شده، تا زمانی که تیغه پشتی از جلوی دریچه عبور کند، ورود هوا ادامه می یابد. در این نقطه سلول به حداکثر حجم هوای داخل خود دست می یابد. هنگامی که سلول از دریچه ورودی دور می شود، حجم آن کوچکتر و کوچکتر می گردد و بنابراین هوای محبوس شده کمپرس شده و فشار آن بالا می رود. این امر ادامه می یابد تا وقتی که سلول به بالاترین فشار خود می رسد و در نزدیکی محفظه خروجی هوا با فشار بالائی به خارج هدایت می شود. بعضی از پمپهای وکیوم مجهز به یک شیر خروجی می باشند که از فشار برگشتی ایجاد شده از هوای خروجی جلوگیری می کند. در تمامی پمپهای وکیوم تیغه ای، این فرآیند مشابه می باشد. در پمپ های فوت ومک همزمان دو قسمت محفظه ورودی وخروجی وجود دارد که محفظه برای وکیوم و محفظه ورودی دوم جهت تامین فشار می باشد و جهت جلوگیری از تداخل این دو محفظه ورودی، پورت های ورودی توسط یک دریچه از هم جدا می شوند که نرخ بین میزان وکیوم و میزان فشار توسط این دو محفظه و ابعاد آن تعیین می گردد.

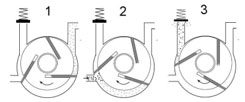

پمپ های وکیوم تیغه ای – روغنی به دلیل وجود تیغه در داخل بدنه و لحاظ نمودن نیروی گریز از مرکز اقدام به ایجاد خلاء می نمایند. با وجود هر تیغه بخشی در داخل پمپ ایجاد می گردد که حجم مربوطه به طور متوالی در حال تغییر می باشد. در این پمپ ها سه مرحله کلی وجود دارد که همانطور که در شکل زیر مشخص است عبارتست از مراحل مکش، فشرده سازی و ایجاد خلاء.

پمپ دوار تیغه ای

به دو نوع پمپ دوار تیغه ای روغنی و پمپ دوار تیغه ای خشک تقسیم می شوند. در پمپ وکیوم تیغه ای، افزایش فشار ایجاد شده توسط کاهش حجم، اساس ایجاد وکیوم می باشد. این طراحی استاتیکی، فشار، وکیوم و یا ترکیب آنها را بطور خارق العاده ای فراهم می سازد.

بسته به سایز، طراحی، روغنی یا خشک بودن این پمپها، پمپ های وکیوم تیغه ای می توانند حداکثر وکیوم تا ۰.۱ میلی باربا ظرفیت های ۳ تا ۱۵۳۵ متر مکعب بر ساعت و حداکثر فشار تا ۵ /۱ بار با رنج ظرفیتهای ۳ تا ۱۵۵ متر مکعب برساعت تولید کنند، و زمانی که ترکیبی از فشار و وکیوم مورد نیاز باشد، این پمپ ها می توانند وکیوم۰.۶بار و فشار ۰.۷ را بصورت همزمان تولید کنند.

پمپ دوار تیغه ای روغنی

در پوسته استوانه ای پمپ وکیوم یک روتور بصورت خارج از مرکز قرار داده شده است، که روتور پمپ وکیوم طوری قرار گرفته تا کمترین تماس در نقطه بالایی با پوسته استوانه ای داشته باشد. تیغه های روتور در شیارهای روتور قرار گرفته اندو وقتی روتور شروع به چرخش میکند بخاطر نیروی سانتریفیوژ، تیغه ها به سمت خارج از مرکز روتور حرکت میکنند و با سطح داخلی پوسته استوانه ای تماس می یابند. در این حالت یک سلول بین دو تیغه و روتور و پوسته تشکیل می شود که حجم آن هنگام چرخش روتور مدام تغییر می کند. هوا از دریچه ورودی به سلول وارد شده، تا زمانی که تیغه پشتی از جلوی دریچه عبور کند، ورود هوا ادامه می یابد. در این نقطه سلول به حداکثر حجم هوای داخل خود دست می یابد. هنگامی که سلول از دریچه ورودی دور می شود، حجم آن کوچکتر و کوچکتر می گردد و بنابراین هوای محبوس شده کمپرس شده و فشار آن بالا می رود. این امر ادامه می یابد تا وقتی که سلول به بالاترین فشار خود می رسد و در نزدیکی محفظه خروجی هوا با فشار بالائی به خارج هدایت می شود. بعضی از پمپهای وکیوم مجهز به یک شیر خروجی می باشند که از فشار برگشتی ایجاد شده از هوای خروجی جلوگیری می کند. در تمامی پمپهای وکیوم تیغه ای، این فرآیند مشابه می باشد. در پمپ های فوت ومک همزمان دو قسمت محفظه ورودی وخروجی وجود دارد که محفظه برای وکیوم و محفظﻋﻤﻠﻜﺮد ﭘﻤﭗ وﻛﻴﻮم روﺗﺎری (ﺗﻴﻐﻪ ای روﻏﻨی)

ﭘﻤﭗ وﻛﻴﻮم روﻏﻨﻲ ﻳﻜﻲ ازاﻧﻮاع ﭘﻤﭗ ﻫﺎی وﻛﻴﻮم ﻃﺮاﺣﻲ ﺷﺪه در ﺻﻨﻌﺖ اﺳﺖ ﻛﻪ ﺑﺮای اﻳﺠﺎد ﺧﻼء (ﻛﺎﻫﺶ ﻓﺸﺎرﺟﻮ) ﻣﻮرداﺳﺘﻔﺎده ﻗﺮار ﻣﻲ ﮔﻴﺮد. ﺷﻜﻞ(١) ﺑﻬﺘﺮﻳﻦ ﺣﺎﻟﺖ ﺑﺮای ﻧﺸﺎن دادن ﺣﺪاﻛﺜﺮ ﻗﻄﻌﺎت و ارﺗﺒﺎط آﻧﻬﺎ ﺑﺎ ﻫﻢ ﻣﻲ ﺑﺎﺷﺪ.

١- ﻓﻴﻠﺘﺮ ﺳﭙﺮاﺗﻮر

٢- اﮔﺰرو(ﺧﺮوﺟﻲ)

٣- ﮔﺎز ﺑﺎﻻﺳﺖ Gas Ballast

٤- ورودی

٥- ﺻﺎﻓﻲ (ﺗﻮری )ورودی

٦-ﺷﻴﺮ ﻳﻜﻄﺮﻓﻪ

٧- ﺗﻴﻐﻪ

٨- روﺗﻮر

٩- ﺧﻂ ورودی روﻏﻦ ﻣﺼﺮﻓﻲ ﭘﻤﭗ

١٠- ﻓﻴﻠﺘﺮ روﻏﻦ

١١- ﻧﺸﺎﻧﮕﺮ ﺳﻄﺢ روﻏﻦ

١٢-ﺳﻮﭘﺎپ ﺧﺮوﺟﻲ

١٣- روﻏﻦ ﺑﺮﮔﺸﺘﻲ از ﻓﻴﻠﺘﺮ ﺳﭙﺮاﺗﻮر

١٤-ﺧﻂ ﺑﺮﮔﺸﺖ روﻏﻦ ﺳﭙﺮﻳﺖ ﺷﺪه

١٥- ﺳﻴﻠﻨﺪر

١٦- ﻣﺤﻔﻈﻪ روﻏﻦ

١٧- ﻟﺮزه ﮔﻴﺮه ورودی دوم جهت تامین فشار می باشد و جهت جلوگیری از تداخل این دو محفظه ورودی، پورت های ورودی توسط یک دریچه از هم جدا می شوند که نرخ بین میزان وکیوم و میزان فشار توسط این دو محفظه و ابعاد آن تعیین می گردد.

پمپ های وکیوم تیغه ای – روغنی به دلیل وجود تیغه در داخل بدنه و لحاظ نمودن نیروی گریز از مرکز اقدام به ایجاد خلاء می نمایند. با وجود هر تیغه بخشی در داخل پمپ ایجاد می گردد که حجم مربوطه به طور متوالی در حال تغییر می باشد. در این پمپ ها سه مرحله کلی وجود دارد که همانطور که در شکل زیر مشخص است عبارتست از مراحل مکش، فشرده سازی و ایجاد خلاء.

در ﺷﻜﻞ ﺷﻤﺎره (1) ﺷﻤﺎی ﻛﻠﻲ ﻳﻚ ﭘﻤﭗ وﻛﻴﻮم روﺗﺎری روﻏﻨﻲ ﻧﺸﺎن داده ﺷﺪه. ﻃﺮاﺣﻲ ﺑﻪ ﮔﻮﻧﻪ ای اﺳﺖ ﻛﻪ روﺗﻮر(٨) ﺧﺎرج از ﻣﺮﻛﺰ ﺳﻴﻠﻨﺪر ﻗﺮار ﮔﺮﻓﺘﻪ و ﺑﺎ دوران روﺗﻮر ﺗﻮﺳﻂ اﻟﻜﺘﺮو ﻣﻮﺗﻮر روﻏﻦ از ﻣﺤﻔﻈﻪ روﻏﻦ وارد ﺳﻴﻠﻨﺪر ﺷﺪه واز ﻃﺮف دﻳﮕﺮ ﺗﻴﻐﻪ ﻫﺎ (٧) ﺑﺼﻮرت ﻛﺸﻮﻳﻲ از ﻣﺤﻞ ﺧﻮد ( ﺷﻴﺎر روﺗﻮر) ﺑﻴﺮون آﻣﺪه و ﻣﻤﺎس ﺑﺎ ﺳﻄﺢ داﺧﻠﻲ ﺳﻴﻠﻨﺪر ﺣﺮﻛﺖ ﻣﻲ ﻛﻨﻨﺪ. روﻏﻦ ﻣﻮﺟﻮد در ﺳﻴﻠﻨﺪر ﻧﻘﺶ رواﻧﻜﺎری، آب ﺑﻨﺪی ﻣﻨﻔﺬ ﻫﺎ، و ﺧﻨﻚ ﻛﻨﻨﺪ ﮔﻲ را اﻳﻔﺎ ﻣﻲ ﻛﻨﺪ. ﺑﺎ دوران روﺗﻮر و ﻣﻤﺎس ﺷﺪن ﺗﻴﻐﻪ ﻫﺎ ﺑﻪ دﻳﻮاره داﺧﻠﻲ ﺳﻴﻠﻨﺪر ﻓﻀﺎی ﺧﺎﻟﻲ ﺑﻴﻦ روﺗﻮر و ﺳﻴﻠﻨﺪر ﺗﻮﺳﻂ ﺗﻴﻐﻪ ﻫﺎ ﺑﻪ ﺳﻪ ﻗﺴﻤﺖ ﺗﻘﺴﻴﻢ ﻣﻲ ﺷﻮد. ﺑﺎ ﻋﺒﻮر ﺗﻴﻐﻪ ﻫﺎ از ورودی(٤) ﭘﻤﭗ ﺑﺨﺸﻲ از ﻫﻮا، ﮔﺎزﻫﺎ و ﻳﺎ ﺑﺨﺎرات ﻣﻮﺟﻮد در ﻣﺤﻠﻲ ﻛﻪ ﻋﻤﻞ وﻛﻴﻮم در آن اﻧﺠﺎم ﻣﻲ ﺷﻮد را وارد ﻓﻀﺎی ﺑﻴﻦ دوﺗﻴﻐﻪ ﻛﺮده ودرآﻧﺠﺎ ﺣﺒﺲ ﻣﻲ ﻛﻨﺪ. ﺑﺎ ﺣﺮﻛﺖ روﺗﻮر در ﺟﻬﺖ ﻓﻠﺶ از ﺣﺠﻢ اﻳﻦ ﻓﻀﺎ ﻛﺎﺳﺘﻪ ﺷﺪه در ﻧﺘﻴﺠﻪ ﻫﻮا ﻳﺎ ﮔﺎزﻫﺎی ﻣﻮﺟﻮد در آن ﻓﺸﺮده و ﻓﺸﺮده ﺗﺮ ﻣﻲ ﺷﻮﻧﺪ. ﺗﺎ ﺟﺎی ﻛﻪ ﻧﻴﺮوی اﻳﻦ ﻓﺸﺮدﮔﻲ ﺑﺮ ﻧﻴﺮوی ﺳﻮﭘﺎپ ﺧﺮوﺟﻲ (١٢) ﻏﻠﺒﻪ ﻛﺮده ﺑﺎﻋﺚ ﺑﺎز ﺷﺪن و ﻣﺘﺎﻗﺒﺎ ﺧﺮوج ﻫﻮا و ﺑﺨﺸﻲ از روﻏﻦ ﺑﻪ ﺑﻴﺮون ﻣﻲ ﺷﻮد و اﻳﻦ ﺳﻴﻜﻞ داﺋﻤﺎ در ﺣﺎل ﺗﻜﺮار اﺳﺖ.

ویژگی های پمپ تیغه ای روغنی

پمپ روتاری روغنی ویژگی های فراوانی دارد از جمله: طراحی و ساخت آسان، عدم نیاز به روغن کاری مناسب برای کارهای مداوم و بدون وقفه، کارایی بالا و.. که این ویژگی ها باعث شده پمپ روتاری روغنی پرطرفدار شود. پمپ های وکیوم و یا روتاری در انواع مختلفی در بازار وجود دارند که هر کدام برای انجام کار خاصی طراحی شده اند و به کار می روند. پمپ روتاری روغنی از دو قسمت اصلی تشکیل شده است. روتور، بدنه از قسمت های مهم پمپ روغنی هستند. روترو خود از شفت و پروانه تشکیل شده است و بدنه شامل سیلندر و سرسیلندر می باشد.

روتور پمپ وکیوم شامل یک استوانه فولادی واقع روی یک میله متحرک است که از درون یکی از صفحات انتهایی میگذرد. محور چرخش روتور با استاتور موازی است به گونه ای که در طول با قسمت بالای استاتور تماس دارد این خط تماس تحت عنوان آب بندی بالا شناخته می شود. یک شکاف قطری در طول بدنه روتور قرار دارد که حامل پره هاست. این پره ها، صفحات کامپوزیتی مربع و یا مستطیل شکلی هستند که در شکاف روتور به صورت لغزشی حرکت می کنند. این پره ها معمولا بوسیله نیروی گریز از مرکز و یا فنر با دیواره استاتور در تماسند. بمنظور کامل نمودن سطوح تماس مقدار کنترل شده ای روغن بداخل محفظه استاتور پمپ می شود.

وظایف و کاربرد

در پمپ روتاری روغنی، روغن وظایفی را بر عهده دارد این وظایف عبارتند از: آببندی، روانکاری، خنک کردن و همچنین محافظت در برابر خوردگی از جمله کارهای روغن هستند پس روغن در این پمپ ها بسیار مهم است. روغنی که در پمپ روتاری روغنی به کار می رود باید شامل ویژگی های مهمی از جمله: فشار بخار پایین، ویسکوزیته مناسب، خاصیت روانکاری، مناسب برای سلامتی و… باشد در هنگام استفاده از پمپ روتاری باید نکات مهمی را رعایت کرد.

روغن های بکار رفته در پمپ های وکیوم روتاری باید خواص زیر را دارا باشند:

* غلضت مناسب

* روانکاری

* سازگار با محیط از نظر آلودگی

* میزان بخار شدن پایین در دمای پمپ

در استفاده از پمپ وکیوم روغنی روتاری باید به چه مسائلی توجه نمود:

اگر گازی که توسط پمپ تخلیه می شود حاوی مواد خورنده یا ساینده باشد موجب می شود تا سطح روتور و استاتور آسیب ببیند، این امر باعث می شود تا مسیرهای نشتی بین روتور و استاتور ایجاد شود لذا فشار نهایی پمپ وکیوم کاهش می یابد و اگر گاز تخلیه شونده حاوی بخارات قابل چگالش باشد باعث تضعیف عملکرد پمپ وکیوم می شود. بخار معمولا در یک حالت غیر اشباع وجود دارد وتا زمانی که تراکم مورد نیاز برای باز کردن شیر خروجی به حد کافی نرسد ، فشار آن را تا مقدار اشباع بالا می برد. در این مرحله بخار به شکل مایع در می آیدو در خروجی حلقه پمپ به صورت ترکیب با روغن می ماند. این پدیده منجر به دو واکنش میشود:

با روغن تشکیل امولسیون داده و یا واکنش شیمیایی میکند که این امر باعث کاهش خواص روغنکاری و آبندی روغن میگردد.

دیگر اینکه ممکن است همراه پمپ بچرخد و دوباره درطرف ورودی پمپ تبخیر شود. چنانچه بخار جابجا نشود، این اثر تجمعی بوده ودر نهایت پائین ترین فشار قابل وصول فشاربخار اشباع مایع خواهد بود. لذا در این خصوص بخارآب دردسر سازترین عامل است. به همین دلیل استفاده از سیستم گاز بالاست همواره ضروری است.

در هنگام کار با پمپ وکیوم روغنی به هیچ عنوان نباید پمپ در هنگام وکیوم کردن بخار آب یا خود آب وارد قسمت پمپ شود زیرا باعث تغییر کارایی روغن درون پمپ می شود و روغن خواصیت روغن کاری خود را از دست داده و پمپ قفل میکند که همین امر باعث قفل موتور یا به استلاح موتور جام میکند.

در سیستم یک مقدار هوای اتمسفری کنترل شده به قسمت خروجی پمپ راه پیدا میکند. از این رو فشار درون به این قسمت به حد کافی افزایش می یابد، طوری که شیر خروجی بدون نیاز به تراکم نهایی گازو بخار آب موجود در آن باز شده و پس از فشار بخار به حد اشباع آن نمی رسد و بخار به همراه گاز به سمت بیرون رانده می شود.

نکته قابل توجه در استفاده از این پمپ ها این است که با توجه به وجود روغن در این پمپ ها، همواره احتمال بازگشت بخارات روغن به محفظه خلاء وجود دارد و در نتیجه خلاء ایجاد شده تو سط این پمپ ها خیلی تمیز نیست مگر اینکه تمهیدات ویژه ای اندیشیده شود مانند استفاده از تله زئولیتی در ورودی پمپ.