دنده روتس بلوئر به عنوان قطعهای حیاتی در دستگاههای روتس بلوئر یا بلوئر ریشهای، نقش اساسی در انتقال گازها و هواها دارد. تولید چرخ دنده روتس بلوئر به دقت و دقیق باید انجام شود تا عملکرد بهینه و کارایی دستگاه تضمین شود. در این مقاله، به تشریح انواع چرخ دنده وجزئیات فرآیندهای تولید چرخ دنده روتس بلوئر و روشهای مرتبط از جمله انتخاب متریال، تراشکاری، سنگکاری و سختکاری پرداخته میشود.

چرخ دندههای سیستم هوادهی (Blower Gears) که برای انتقال حرکت و ایجاد جریان هوا در دستگاههای هوادهی و فنهای صنعتی استفاده میشوند، به انواع مختلفی تقسیم میشوند که عبارتند از:

**1. هلیکالی (Helical Gear):**

دنده در حالت هلیکالی به صورت منحنی و گردشی بهطور خورده روی محور چرخ دنده قرار دارند. این شکل دندانهها باعث کاهش سطح صدا و لرزشهای ناشی از اصطکاک میشود.

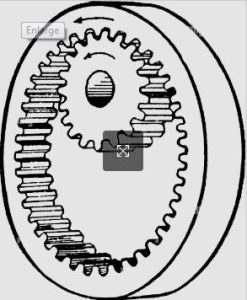

2. (Internal Gear):**

دندانهها بهصورت برعکسی نسبت به چرخ دندههای هلیکالی عادی قرار دارند. این نوع چرخ دنده برای انتقال حرکت بین دو محور موازی استفاده میشود.

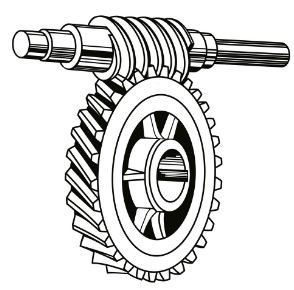

**3. (Worm Gear):**

این نوع چرخ دنده یک دندانه با شکل برجسته روی یک میله با شکل هلالی است. چرخ دنده خمشی معمولاً برای انتقال حرکت بین محورهای نامتوازن یا تغییر جهت حرکت استفاده میشود.

**4. (Spur Gear):**

Spur Gearچرخ دنده دندانهها را در یک صفحه عمودی به راست از محور دارد. دندانههای آن مستقیم و موازی با محور دنده قرار دارند و برای انتقال حرکت بین دو محور موازی استفاده میشود.

**5. (Bevel Gear):**

چرخ دنده مخروطی دندانهها را در صفحه مخروطی دارد و محور آنها معمولاً زاویهای با محور دنده تشکیل میدهد. این نوع چرخ دنده برای انتقال حرکت بین دو محور مختلف یا برای تغییر جهت حرکت استفاده میشود.

توجه داشته باشید که انواع دیگری از چرخ دندهها نیز وجود دارند که به استفاده و نیازهای خاص مرتبط میشوند. همچنین، طرح و شکل دقیق دندانهها و پارامترهای فنی انواع چرخ دندهها ممکن است توسط تولیدکنندگان مختلف متفاوت باشد

**1. انتخاب متریال:**

متریال مورد استفاده در تولید چرخ دنده روتس بلوئر، باید دارای خواص مکانیکی بالا، مقاومت به کشش و سایش، و همچنین مقاومت در برابر زنگزدگی باشد. معمولاً فولاد کششی ضد سایش با اجزاء آلیاژی مانند کروم و نیکل به عنوان متریال انتخاب میشود. این فولادها برای کاربردهای صنعتی سنگین مناسب هستند و تحت شرایط حرارتی و مکانیکی سخت به خوبی عمل میکنند.

**متریالهای مناسب در تولید چرخ دنده روتس بلوئر:**

**1. فولاد کربنی:**

یکی از متریالهای شایع و پرکاربرد در تولید چرخ دنده روتس بلوئر، فولاد کربنی است. فولاد کربنی از آهن و کربن تشکیل شده است و دارای خواص مکانیکی قابل قبولی است. این نوع فولاد از جمله فولادهای ارزان قیمت است و برای کاربردهای معمولی میتواند مناسب باشد.

**2. فولاد آلیاژی:**

فولادهای آلیاژی در تولید چرخ دنده روتس بلوئر به عنوان متریالهای پیشرفتهتر استفاده میشوند. این فولادها حاوی اجزاء آلیاژی اضافی مانند کروم، نیکل، مولیبدن و وانادیوم هستند که باعث افزایش مقاومت به کشش، سایش و زنگزدگی میشوند. فولادهای آلیاژی معمولاً از طریق فرآیندهای حرارتی خاصی مانند کمپرس و نیتراسیون سختکاری میشوند تا مقاومت و سختی بیشتری به سطح چرخ دنده بدهند.

**3. فولاد ضد زنگ:**

فولادهای ضد زنگ نیز در تولید چرخ دنده روتس بلوئر استفاده میشوند. این فولادها از طریق افزودن کروم و نیکل به فولاد کربنی تولید میشوند. فولادهای ضد زنگ مقاومت بالایی در برابر زنگزدگی و خوردگی دارند که برای کاربردهایی که در معرض آب، رطوبت و مواد شیمیایی هستند، مناسب هستند.

**4. فولاد پودری:**

یک نوع متریال نوین است که در تولید چرخ دنده روتس بلوئر نیز مورد استفاده قرار میگیرد. این نوع فولاد با ترکیبات آلیاژی دقیقتر و یکنواختتر تولید میشود و خواص مکانیکی بهتری نسبت به فولادهای سنتی دارد. فولاد پودری معمولاً از طریق فرآیندهای تولید پودر و سنتز متریال به دست میآید.

با توجه به اینکه تولید چرخ دنده روتس بلوئر برای کاربردهای صنعتی حساس و پیچیده است، انتخاب متریال مناسب بسیار مهم است تا عمر مفید و عملکرد بهینه چرخ دنده تضمین شود. ترکیبات مختلف آلیاژها و فرآیندهای حرارتی به طور کلی به صنعت تولید چرخ دندهها ارائه شدهاند و مهندسان با توجه به نیازهای مشخص برای هر کاربرد، متریال مناسب را انتخاب میکنند.

**2. تراشکاری (Machining):**

تراشکاری، یکی از اصلیترین مراحل در تولید چرخ دنده روتس بلوئر است. در این مرحله، قطعه فلزی به شکل چرخ دنده تراش میشود. استفاده از دستگاههای تراشکاری CNC (Computer Numerical Control)، دقت و تنظیمات دقیق برای تراش چرخ دنده فراهم میکند. تراشکاری با دقت بالا، ابعاد دقیق و شکل صحیح چرخ دنده را به وجود میآورد.

**تراشکاری (Machining):**

تراشکاری یکی از مراحل اساسی در تولید چرخ دنده روتس بلوئر است که مهارت و دقت بالا را میطلبد. این مرحله از فرآیند تولید برای تشکیل شکل نهایی چرخ دنده با استفاده از دستگاههای تراشکاری CNC (Computer Numerical Control) انجام میشود. این دستگاهها به طور اتوماتیک با دقت و بدون نیاز به دخالت دستی برنامهریزی شدهاند.

تراشکاری با دقت بالا و استفاده از دستگاههای تراشکاری CNC به دلیل انجام اتوماتیک و دقیقتر از تراشکاریهای معمولی، در تولید چرخ دنده روتس بلوئر بسیار حائز اهمیت است. دقت و صحت در انجام این مرحله مستلزم داشتن تجهیزات پیشرفته و تخصص کارکنان ماهر در این زمینه است.

**3. سنگکاری (Grinding):**

پس از تراشکاری، ممکن است نیاز به اصلاح دقت ابعاد و تسطیح سطحها وجود داشته باشد. این کار در مرحله سنگکاری انجام میشود. سنگکاری با استفاده از دستگاههای خاص، به اصلاح دقیق ابعاد و کیفیت سطحها کمک میکند و دقت چرخ دنده را تضمین میکند.

**مرحله سنگکاری (Grinding):**

سنگکاری یک فرآیند حذف مقداری از مواد اضافه یا اصلاح دقت ابعاد و سطحها در تولید چرخ دنده است. این فرآیند با استفاده از دستگاههای سنگکاری صورت میگیرد که دارای سنگهای سنبادهای به شکل چرخ هستند. این سنگها به سرعت بالا میچرخند و مواد اضافه را از سطح چرخ دنده برداشته و آن را به شکل دقیقتری تراشکاری میکنند.

**مراحل اجرای سنگکاری:**

- **تعیین نیاز به سنگکاری:**

ابتدا نیاز به سنگکاری در ابعاد و سطحهای چرخ دنده مشخص میشود. اگر ابعاد نهایی بعد از تراشکاری مقداری از اندازهها از حد مجاز خارج شده باشند یا سطحها نیاز به تسطیح داشته باشند، از سنگکاری استفاده میشود.

- **انتخاب سنگها:**

بر اساس نوع فولاد و ابعاد و نوع سطحهای چرخ دنده، سنگهای مناسب برای سنگکاری انتخاب میشود. سنگهای سنبادهای با دانههای مختلف، برای سنگکاری ابعاد مختلف مورد استفاده قرار میگیرند.

- **تنظیم دستگاه سنگکاری:**

دستگاه سنگکاری تنظیم میشود تا با دقت و بر اساس ابعاد مورد نظر، سنگها به نقاط مورد نظر برسند و عملیات سنگکاری با دقت انجام شود.

- **شروع سنگکاری:**

پس از تنظیم دستگاه، عملیات سنگکاری آغاز میشود. سنگها با سرعت بالا به سطحهای چرخ دنده میچرخند و مواد اضافه را حذف میکنند تا ابعاد دقیق و سطحهای صافتر بهدست آید.

**زاویههای سنگزنی (Grinding Angles):**

زاویههای سنگزنی در سنگکاری چرخ دنده روتس بلوئر نقش بسیار مهمی دارند. این زاویهها باعث ایجاد شکل صحیح و مناسب دندانههای چرخ دنده میشوند و اثرات مخرب زنگزدگی و سایش را کاهش میدهند.

**زاویهی کف (Pressure Angle):**

این زاویه مهمترین زاویه در چرخ دنده است و مشخصکنندهی شکل دقیق دندانهها است. زاویهی کف تعیین میکند که دندانهها چگونه با یکدیگر تراش میشوند و چگونه نیروها بین آنها توزیع میشوند. انتخاب مناسب زاویهی کف باعث کاهش نیروهای جانبی و سایش بین دندانهها میشود.

**زاویهی رها (Helix Angle):**

زاویهی رها نشاندهندهی چرخش پیچیدگی بر روی سطحهای دندانهها است. این زاویه باعث کاهش صدای تولیدی و بهبود کیفیت سطحها میشود.

**زاویهی آزاد (Clearance Angle):**

زاویهی آزاد نقش مهمی در جلوگیری از برخورد بین دندانهها و پروفیل چرخ دنده بازی میکند. این زاویه باید بهطور دقیق تنظیم شود تا از ایجاد خطاهای هندسی جلوگیری کند.

با توجه به اهمیت زاویههای سنگزنی، تخصص کارکنان سنگکاری در انتخاب و تنظیم این زاویهها بسیار مهم است. ترکیب دقیق این زاویهها به همراه عملیات سنگکاری با دقت، تولید چرخ دنده روتس بلوئر با کیفیت و عملکرد بهتر را تضمین میکند.

برای محاسبه میزان لقی و سنتر چرخ دنده موقع سنگزنی، به نکات زیر توجه کنید:

**1. محاسبه میزان لقی (Backlash):**

میزان لقی به فاصلهی بین دندانههای دو چرخ دنده مجاور گفته میشود. این فاصله باعث ایجاد فضای آزاد بین دندانهها و کاهش اصطکاک و سایش میشود. برای محاسبه میزان لقی، نیاز به دانستن تعداد دندانهها و زاویهی کف چرخ دنده دارید.

معمولاً میزان لقی با اندازهگیری عملی در زمان سنگزنی تعیین میشود. برای کاهش میزان لقی، میتوان از دندانههای کمی بزرگتر یا زاویههای کف مخصوص استفاده کرد.

**2. محاسبه سنتر چرخ دنده (Center Distance):**

سنتر چرخ دنده به فاصلهی بین مراکز دو چرخ دنده مجاور گفته میشود. این فاصله بسیار مهم است، زیرا تعیین میزان سنتر چرخ دنده تاثیر مستقیمی بر روی تنظیمات سنگزنی و دقت نهایی دندانهها دارد.

برای محاسبه سنتر چرخ دنده، میتوانید از رابطهی زیر استفاده کنید:

سنتر چرخ دنده = (قطر خارجی چرخ دنده1 + قطر خارجی چرخ دنده2) / 2

در این رابطه، قطر خارجی چرخ دنده1 و چرخ دنده2 به ترتیب قطرهای خارجی دو چرخ دنده مجاور هستند. این فرمول برای چرخ دندههای همساز و با ابعاد یکسان استفاده میشود.

**نکات مهم:**

– برای محاسبه صحیح میزان لقی و سنتر چرخ دنده، دقت در اندازهگیری ابعاد دندانهها و دقت در تعیین زاویههای کف و زاویههای آزاد بسیار مهم است.

– در صورت استفاده از دندانههای بزرگتر و زاویههای کف مناسب، میزان لقی کاهش مییابد و کاربرد چرخ دنده بهبود مییابد.

– در تولید چرخ دنده روتس بلوئر با دقت و استفاده از دستگاههای CNC، اطمینان حاصل کنید که تنظیمات صحیح و دقیقی برای سنگزنی انجام شود تا دندانهها با دقت و کیفیت بالا تراش شوند.

**4. سختکاری (Heat Treatment):**

سختکاری یکی دیگر از مراحل اصلی در تولید چرخ دنده روتس بلوئر است. این مرحله به منظور افزایش مقاومت و سختی سطح چرخ دنده انجام میشود. این فرآیند شامل فرآیندهای حرارتی مختلفی مانند کمپرس، نیتراسیون، کربنکاری و کوئنچینگ میشود. این فرآیندها باعث ایجاد لایههای سخت و مقاوم در سطح چرخ دنده میشود که از زنگزدگی و سایش بیشتر جلوگیری میکند.

**سختکاری (Heat Treatment):**

سختکاری یکی از مراحل مهم در تولید چرخ دنده روتس بلوئر است که بهعنوان یک فرآیند حرارتی انجام میشود. هدف اصلی این مرحله، افزایش سختی و مقاومت سطح چرخ دنده در برابر سایش و زنگزدگی است. با انجام سختکاری، ویژگیهای مکانیکی فلز بهبود مییابد و عمر مفید چرخ دنده افزایش مییابد.

**نوعهای سختکاری:**

**سختکاری نرمالکاری (Normalizing):**

در این روش، فولاد چرخ دنده در دمای بالایی گرم میشود و سپس بهصورت آرام و یکنواخت خنک میشود. این فرآیند بهبود سختی و استحکام فلز را فراهم میکند.

**سختکاری کمپرس (Annealing):**

در این روش، فولاد چرخ دنده در دمای بالایی گرم میشود و سپس بهصورت آهسته خنک میشود. این فرآیند باعث کاهش سختی و افزایش زدگی فلز میشود.

**سختکاری آنیل (Hardening):**

در این روش، فولاد چرخ دنده در دمای بالا گرم میشود و سپس بهصورت ناگهانی خنک میشود. این فرآیند باعث افزایش سختی و مقاومت فلز در برابر سایش میشود.

**سختکاری تمپر (Tempering):**

پس از سختکاری آنیل، این روش بهکار میرود تا سختی فلز کمی کاهش یابد و مقاومت به ضربهها افزایش یابد.

**سختی لازمه:**

میزان سختی مورد نیاز برای چرخ دنده روتس بلوئر بستگی به کاربرد نهایی و شرایط عملکرد آن دارد. برای کاربردهایی که نیاز به مقاومت بالا در برابر سایش و زنگزدگی دارند، میزان سختی باید بیشتر باشد. از طرف دیگر، در برخی کاربردها ممکن است نیاز به انعطافپذیری و تراکم در برابر ضربهها باشد که میزان سختی کمتری نیاز دارد.

برای تعیین میزان سختی مناسب، معمولاً آزمونهای سختیسنجی بر روی نمونههای تولید شده انجام میشود. با بررسی نتایج این آزمونها و مطابقت با استانداردهای صنعتی، میزان سختی لازمه برای تولید چرخ دنده روتس بلوئر تعیین میشود.

**5. بازرسی کیفیت:**

پس از انجام مراحل تولید، چرخ دنده روتس بلوئر مورد بازرسی کیفیت قرار میگیرد. این بازرسی شامل اندازهگیری دقیق ابعاد و کیفیت سطحها است تا اطمینان حاصل شود که چرخ دنده با کیفیت بالا و به صورت دقیق تولید شده است و تمامی استانداردهای مورد نیاز را داراست.

بررسی و بازرسی کیفیت چرخ دنده روتس بلوئر از اهمیت بسیاری برخوردار است و انجام آن با استفاده از الگوریتمهای مناسب و دقیق، اطمینان حاصل میکند که چرخ دنده به شکل صحیح و با کیفیت مطلوب تولید شده است. در ادامه، برخی از الگوریتمهای مورد نیاز در بررسی و بازرسی کیفیت چرخ دنده را معرفی میکنم:

**1. الگوریتم اندازهگیری ابعاد:**

این الگوریتمها برای اندازهگیری دقیق ابعاد چرخ دنده مورد استفاده قرار میگیرند. از دستگاههای اندازهگیری دقیق مانند میکرومتر، کالیپر، ماشینهای اندازهگیری اپتیکی و ماشینهای اندازهگیری CNC استفاده میشود تا اطمینان حاصل شود که ابعاد دقیق و مطابق با مشخصات فنی هستند.

**2. الگوریتم اندازهگیری سختی:**

سختیسنجها برای اندازهگیری سختی سطح چرخ دنده به کار میروند. این اطلاعات مهم در تعیین مقاومت چرخ دنده در برابر سایش و زنگزدگی بسیار مفید است. آزمونهای سختیسنجی میتوانند با تعیین سختیهای مورد نیاز و مقایسه آن با مقادیر استاندارد، کیفیت سطحهای سختکاری را تایید کنند.

**3. الگوریتم تصویربرداری و تصویرآنالیز:**

تصاویر ماکروسکوپی و میکروسکوپی از سطح چرخ دنده به کار گرفته میشوند تا جزئیات کوچک و عیوب ممکن روی سطحها مشاهده شود. با استفاده از تصویربرداری و تحلیل تصاویر، از آنجا که تعداد زیادی دندانه در چرخ دنده وجود دارد، اطمینان حاصل میشود که هیچ نقص یا عیبی وجود ندارد.

**4. الگوریتمهای همراه با دستگاههای آزمایشگاهی:**

برخی دستگاههای آزمایشگاهی مانند دستگاههای جریان مغناطیسی (Magnetic Particle Testing)، آزمون هیدرواستاتیک (Hydrostatic Testing) و آزمون آلتراسونیک (Ultrasonic Testing) به کمک الگوریتمهای مخصوص به خود به بررسی عیوب و نقصهای پنهان داخلی فلزات پرداخته و کیفیت چرخ دنده را اطمینانبخش میکنند.

**نکات مهم:**

– استفاده از الگوریتمهای صحیح و دقیق در بررسی و بازرسی کیفیت چرخ دنده بسیار مهم است و باعث افزایش دقت و کیفیت نهایی محصول میشود.

– دستگاههای استفاده شده در انجام الگوریتمها باید دقیق و کالیبره شده باشند تا نتایج صحیح و قابل اعتمادی حاصل شود. این نکته بهویژه برای اندازهگیری ابعاد و سختی بسیار مهم است.

– همچنین، مهارت و تخصص کارکنان انجام کارها نیز تأثیر زیادی در دقت و صحت نتایج دارد. به همین دلیل، تجربه و مهارت کارکنان در اجرای الگوریتمها حائز اهمیت است.

**6. پوششدهی (Coating):**

بعضی از چرخ دندههای روتس بلوئر پوششدهی اضافی نیز میشوند تا مقاومت آنها در برابر سایش و زنگزدگی بهبود یابد. این پوششها معمولاً از مواد نیتریدی یا کربیدی هستند که به سطح چرخ دنده اض

افه میشوند و از مقاومت بیشتری در برابر سایش و زنگزدگی برخوردار میشوند.

پوششدهی (Coating) در تولید چرخ دنده روتس بلوئر یک فرآیند اساسی است که بهمنظور افزایش کیفیت و عمر مفید چرخ دنده انجام میشود. پوششها معمولاً بهعنوان لایههایی از مواد به سطح چرخ دنده اضافه میشوند تا ویژگیهای خاصی مانند مقاومت در برابر سایش، زنگزدگی، کاهش اصطکاک و افزایش سختی به دست آید. در ادامه، تخصصیترین اطلاعات پیرامون پوششدهی را شرح میدهم:

**انواع پوششها:**

برای چرخ دندهها انواع مختلفی از پوششها استفاده میشود که هر یک ویژگیهای خاص خود را دارند:

**پوششهای آلاینده (Coating Coatings):**

این نوع پوششها معمولاً بهعنوان یک لایه باریک از مواد مانند کروم، نیکل و تیتانیوم بر روی سطح چرخ دنده اضافه میشوند. این پوششها باعث افزایش مقاومت در برابر سایش، زنگزدگی و اصطکاک میشوند.

**پوششهای آلاینده نانوکریستال (Nanocrystalline Coatings):**

این نوع پوششها از نانوکریستالها تشکیل شدهاند و ویژگیهای متفاوتی نسبت به پوششهای معمولی دارند. این پوششها باعث بهبود عملکرد چرخ دنده بهویژه در شرایط سخت و خطرناک میشوند.

**پوششهای دیامانتی (Diamond Coatings):**

این پوششها از دیامانتهای مصنوعی تشکیل شدهاند که دارای سختی بسیار بالا هستند. این پوششها بهخصوص در برخورد با مواد سخت مانند فولادهای سخت استفاده میشوند و مقاومت بسیار بالایی در برابر سایش دارند.

**فرآیند پوششدهی:**

فرآیند پوششدهی معمولاً به صورت تخصصی و در محیطهای کنترلشده انجام میشود. این فرآیند بهطور کلی شامل مراحل زیر است:

**تمیز کردن و آمادهسازی سطح چرخ دنده:**

قبل از اعمال پوشش، سطح چرخ دنده باید از هرگونه آلودگی و روغنهای باقیمانده پاکسازی شود. این مرحله بهمنظور ایجاد همترازی دقیق بین پوشش و سطح چرخ دنده است.

**اعمال پوشش:**

پوششها بهطور معمول بهصورت فیزیکی (مانند روشهای پلایزمای روزنه، پوششدهی گازی، الکترودرپوزیشن) یا شیمیایی (مانند روشهای آلاینده الکترولیتیک) اعمال میشوند. هر روش به ویژگیهای مخصوص خود برای افزایش سختی و مقاومت فلزات منجر میشود.

**ترمیم و تعدیل پوشش:**

پس از اعمال پوشش، ممکن است نیاز به ترمیم و تعدیل پوششها باشد تا بهصورت یکنواخت و بدون عیب باشند.

**تست و بازرسی پوششها:**

پوششهای اعمال شده باید با استفاده از تستها و آزمونهای مخصوص کیفیت بررسی شوند تا اطمینان حاصل شود که پوششها بهصورت صحیح اعمال شدهاند و ویژگیهای مورد نیاز را دارند.

**نکات مهم:**

– انتخاب پوشش من

اسب برای چرخ دنده بسیار مهم است و باید با توجه به کاربرد نهایی، شرایط عملکرد و نوع مواد مصرفی انجام شود.

– استفاده از تجهیزات و دستگاههای مناسب و کنترلشده در فرآیند پوششدهی باعث دقت و کیفیت بیشتر آن میشود.

– تجربه و تخصص کارکنان در انجام فرآیند پوششدهی نقش مهمی در کیفیت نهایی محصول دارد.

بعد از تکمیل مراحل تولید و بازرسی کیفیت، چرخ دنده روتس بلوئر آمادهسازی و نصب بر روی دستگاههای روتس بلوئر میشود. این قطعه حیاتی در انتقال گازها و هواها به کار میرود و باید دقیق و کارآمد باشد.

هر کدام از این مراحل تولید چرخ دنده روتس بلوئر با دقت و انجام بهینه به عمل میآید تا چرخ دنده با عملکرد بهتر و عمر مفید طولانی تولید شود.