تقطیر یا تقطیر کلاسیک، فرآیند جداسازی اجزا یا مواد از یک مخلوط مایع با استفاده از جوشاندن و تراکم انتخابی است.

تقطیر خشک عبارت است از حرارت دادن مواد جامد برای تولید محصولات گازی (که ممکن است به مایع یا جامد متراکم شوند).

روغن پایه (Base Lube Oil)

روغن پایه ماده اولیه اصلی روغن موتورهای بنزینی و گازوئیلی می باشد. بطوریکه حداقل 90% وزن انواع روغن موتور وسایر روغن های روانکاری از روغن پایه تشکیل شده است.

روغن پایه با دو روش اصلی تولید می گردد:

1-انجام فرایندهای پالایش لازم روی نفت خام (Lube Cut of Crude Oil )

2-تصفیه روغن موتور سوخته (Regeneration of Used Oil or Waste Oil )

در فرایند پالایش نفت خام در پالایشگاهها در فرایند Lube Cut بین 1 تا 5 درصد از وزن نفت خام قابل تبدیل به روغن پایه است.

مورد دوم دارای مزایای محیط زیستی زیادی می باشد و از دفع شدن حجم زیادی روغن سوخته در محیط زیست و آلودگی آب و خاک جلوگیری می نماید.

(هر لیتر روغن سوخته می تواند تا 1000 متر مکعب آب را آلوده نماید)

ضمناً از لحاظ مصرف انرژی نیز این روش با صرفه تر می باشد بطوریکه در تولید یک حجم معین از روغن پایه مصرف انرژی درروش دوم بسیار کمتر می باشد.

علاوه بر این مقادیر زیادی نیز نفت، گازوئیل و هیدروکربنهای سبک (سوخت تقطیری) نیز از روغن سوخته بدست می آید که به عنوان منبع انرژی خود واحد و حتی گاهی مازاد آن به عنوان منبع انرژی در کاربردهای دیگر قابل استفاده می باشد.

روش دوم نیز با چند فرایند اصلی صورت می گیرد:

الف) اضافه کردن اسید

سولفوریک و سایر مواد شیمیایی و اضافه کردن خاکهای معدنی مانند بنتویت به روغن

ب) فرایند Distillation & Clay Filtration/Clay Reactivation

شامل چند مرحله تبخیر و تقطیر روغن سوخته در خلاء و فیلتراسیون نهایی با Clay، با امکان استفاده مجدد از خاک تا 300 بار با انجام فرایند Clay Reactivation

ج) Distillation & Hydro-Treating

شامل چند مرحله تبخیر و تقطیر روغن سوخته در خلاء و سپس انجام فرایند Hydro-Treating

د) استفاده از تکنولوژی فیلتراسیون ممبرانی

فرایند اول در حال حاضر متداول ترین روشی است که در کشور جهت بازیابی روغن سوخته به کار می رود.

ولی حجم زیادی اسید، مواد شیمیایی و همچنین از خاک معدنی در آن به کار می رود که این خاک معدنی بعد از عملیات تصفیه روغن بایستی دفع گردد که باعث آلودگی شدید محیط زیست می گردد.

معمولا برای تصفیه هزار لیتر روغن سوخته تا 300 کیلوگرم خاک مصرف می شود که دفع این مقدار خاک و همین ایجاد لجن اسیدی که از اضافه کردن اسید سولفوریک به روغن ایجاد می شود.

بطور روزانه محیط زیست را به شدت آلوده می نماید و اخیراً سازمان محیط زیست به این دلیل، استفاده از روش را مناسب نمی داند و با استفاده کنندگان از این روش برخورد نموده است.

روش های دوم و سوم متداولترین روش ها در دنیا هستند ولی سرمایه گذاری در روش سوم خیلی بیشتر از روش دوم است و جهت ظرفیتهای خیلی بالا به کار می رود.

کیفیت روغن پایه تولیدی در روش سوم کمی بالاتر از روش قبلی است ولی اخیراً با استفاده از تکنولوژی جدید در روش دوم نیز روغن پایه تولیدی قابل قبول می باشد با ابداع فرایندClay Reactivation آلودگی توسط Filtration Clay نیز برای محیط زیست بوجود نمی آید.

روش چهارم با استفاده از تکنولوژی ممبران به تازگی به طور تحقیقاتی و بطور محدودی در دنیا به کار می رود ولی به دلیل انجام عملیات CIP (شستشوی ممبرانها) که معمولا هر روز یک بار نیاز است.

مقادیر زیادی آب آلوده با روغن به محیط زیست دفع می گردد که آن نیز برای محیط زیست زیان آور بوده و فعلاً قابل قبول نمی باشد و به تولید تجاری نرسیده است.

-

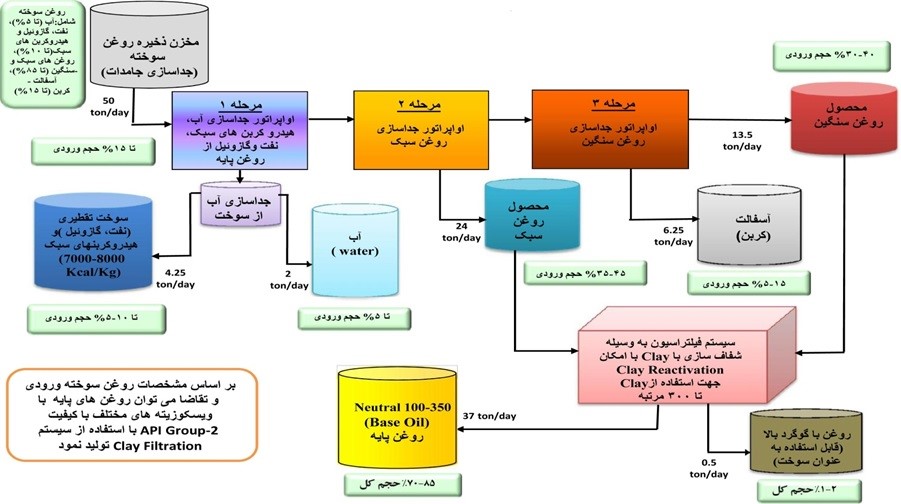

شرح فرایند

تصفیه روغن به روش Distillation با فرایند تکمیلی Clay Filtration و Clay Reactivation

در این فرایند ابتدا روغن سوخته جمع آوری شده پس از جداسازی فیزیکی قطعات بزرگ موجود در آن (با عبور از Strainer) در داخل مخازن ذخیره نگهداری و سپس قسمت از آب با استفاده از اختلاف جرم حجمی از روغن جدا می گردد. -

سپس مقداری سود کاستیک جهت خنثی سازی اضافه و سپس دمای روغن افزایش و به اواپراتور از نوع Forced Circulation انتقال و در خلاء معمولی تبخیر و تقطیرمی گیرد تا آب باقیمانده و نفت، گازوئیل، بنزین و هیدروکربنهای سبک، موجود در روغن سوخته جدا گردد.

-

از این مخلوط (آب – سوخت) ازگازوئیل، نفت، بنزین و هیدروکربنهای سبک (که به نام سوخت تقطیری نامیده می شوند) آب باقیمانده جدا می گردد.

-

سوخت تقطیری جدا شده نیز به عنوان سوخت خود واحد استفاده می گردد (معمولا سوخت جدا شده از روغن سوخته جهت سوخت دیگهای روغن داغ مورد نیاز خط تولید استفاده می گردد.

-

مقدار آن برای تامین انرژی حرارتی این دیگ ها کافی می باشد و حتی قسمت نیز باقی می ماند که قابل عرضه به بازار می باشد). آب جدا شده نیز به واحد تصفیه پساب هدایت تا درصد جزیی روغن و ناخالصی های موجود در آن نیز جدا یا خنثی گردد.

-

سپس، روغن باقیمانده در دو مرحله در د. فاز زمانی به دستگاه اواپراتور از نوع Wiped Film Evaporator که تحت خلاء بسیار بالا با خلاء حدود بین 0.5-8 mbar/g تبخیر ، تقطیر و جدا می گردد.

-

در مرحله اول روغن های سبک با ویسکوزیته پایین و در مرحله دوم روغنهای سنگین تر با ویسکوزیته بالا جدا می گردند ودر نهایت دوباره هر دو نوع روغن با نسبت مورد نیاز با هم مخلوط می گردند.

ضمناً باقیمانده آخرین مرحله تغلیظ، ماده ای غلیظ و شامل تمام ناخالصی ها و بسیار غنی از کربن می باشد است که به آن آسفالت می گویند. -

این ماده در کارخانجات آسفالت سازی و غیره مصرف و قابل فروش به آنها می باشد.

ضمناً دیگ های روغن داغ جهتHeating دو دستگاه اواپراتور استفاده می گردند، به علاوه فرایند طوری طراحی شده که دمای Conducting Oil از 305درجه سلسیوس افزایش نمی یابد تا امکان Crack شدن روغن پایه به وجود نیاید.

از برجهای خنک کننده نیز جهت تامین آب خنک کن که در فرایند کندانس روغن Condensing)) مورد نیاز است استفاده می شود. ضمناً از Cold Trapبه جهت حفاظت پمپهای خلاء جهت جلوگیری از ورود هیدروکربنها به آنها استفاده می گردد

کیفیت روغن پایه تقطیری جدا شده توسط این اواپراتورها هنوز جهت ارائه به بازار کافی نیست زیرا مقدار از گوگرد آن بین 3000-6000 ppm و رنگ آن نیز بین5 3- می باشد.

با توجه به نیاز به کیفیت بالاتر، روغن پایه تولید شده بوسیله اواپراتورها، در سیستم Clay Filtration از یک یا دو Pass متوالی عبور تا ناخالصی های باقیمانده و اسیدیته به مقدار زیادی کاهش و مقدار گوگرد نیز به کمتر از 400-1000 ppm کاهش و رنگ نیز به حدود 0.5-2 بهبود می یابد.

پس از این فرایند روغن تصفیه شده دارای کیفیت Group I API خواهد بود. ضمناً Clay موجود در سیستمClay Filtration (این سیستم فقط جهت روغنهای تقطیری به کار می رود) با روش خاصی دوباره فعال (Deactivate) می گردد و مجددا قابل استفاده جهت شفاف سازی Polishing روغن تقطیری می باشد.

این امر بین 150 تا 300 بار قابل تکرار است و پس از حدود یکسال ) Clayحدود 12 تن خاک جهت ظرفیت تولید 18 تن روغن پایه در شبانه روز) بایستی تعویض گرددکه در این زمان به صورت مصالح ساختمانی قابل استفاده و هیچگونه آلودگی زیست محیطی ایجاد نمی نماید.

مزایای استفاده از این فرایند به شرح زیر است:

*عدم Cracking روغن به علت اینکه حداکثر دما Heat Conducting Oil ، 305 درجه ی سانتی گراد می باشد.

*با توجه به تقطیر اولیه با اواپراتور Forced Circulation در دمای پایین و خلاء متوسط تمام سوخت موجود در روغن سوخته با ارزش حرارتی بالا (حدودی 8000 Kcal/kg) جدا می گردد که به عنوان سوختی ارزشمند در خود واحد استفاده و حتی قابل فروش یا صدور به خارج کشور است.

*با توجه به اینکه در فرایند طراحی شده ،روغن پایه موجود در روغن سوخته در دو مرحله یکی در خلاء کمتر جهت جداسازی روغنهای سبک(Short & Medium Chain Hydrocarbons Distillate ) و دیگری جهت جدا سازی روغنهای (Long Chain Hydrocarbons Distillate) تولید می گردد. با مخلوط کردن دو نوع روغن امکان تحویل هر نوع روغن پایه با هر نوع ویسکوزیته ای وجود دارد.

قابل ذکر است ویسکوزیته روغنهای سبک و سنگین تقطیر شده بستگی به ویسکوزیته روغن سوخته ورودی دارد.

*با توجه به استفاده از خلاء بسیار بالا تا 0.5 mbar در مرحله دوم تقطیر باWiped Film Evaporator در دمای پایین بدون ایجاد Cracking تمام روغنهای سنگین موجود در روغن سوخته جدا و راندمان بازیابی نسبت به سیستمهای یک مرحله ای حدود 5 الی 10 درصد بیشتر است.

و تقریباً تمامی روغنهای سنگین موجود در روغن سوخته جدا و می توان روغن پایه با ویسکوزیته بالا به مشتریان تحویل داد.

*تمام گازهای حاصل از فیلتر خلاء و گازهای حاصل از فرایند Clay Reactivation یا مخازن ذخیره در سیستم تصفیه گازها سوخته و گازهای Sox تولیدی در Scrubber با سود کاستیک خنثی و آلودگی هوا بوجود نمی آید. ضمناً بدون ایجاد دسی بل بیش از حد مجاز، آلودگی صوتی نیز بوجود نمی آید. یا با عبور از فیلتر کربن فعال خنثی می گردد.

* روغن سوخته کلاً به روغن پایه، سوخت تقطیری و آسفالت تبدیل می گردد.

روزانه حدود 1 الی 3 متر مکعب آب نیز از روغن پایه جدا که دارای مقدار جزئی روغن است که توسط سیستم تصفیه پساب (سیستم DAF )کلاً تصفیه و آب تصفیه شده جهت شستشو کف کارخانه یا فضای سبز قابل استفاده است.

در نتیجه واحد هیچگونه ضایعات خروجی زیان بار گازی یا مایع ندارد، بلکه در روز 15 تن روغن سوخته که بسیار خطر ناک برای محیط زیست است را تبدیل به فرآوردهای مفید می نماید و هیچ گونه آلودگی هوا ، آب یا صوتی نیز ایجاد نمی شود.

*تمامی فلزات سنگین موجود در روغن سوخته در آسفالت تولیدی باقی می ماند و با فروش آن به واحدهای آسفالت سازی این مواد فلزی مانند شن و ماسه موجود در آسفالت خواهند بود و آنها در بهترین صورت و در بهترین جای ممکن استفاده می شوند وبدون آلودگی محیط زیست حتی باعث بهبود محیط زیست نیز گشته اند.

* کیفیت روغن تولیدی آنچنان تفاوتی روغن حاصل ازفرایند Lube Cut نفت خام ندارد و قابل استفاده توسط تولید کنندگان روغن موتور و روان کارهای صنعتی می باشد، و با توجه به تولید با آخرین تکنو لوژی روز دنیا، باکیفیت API Group I ، محصول توسط تولید کنندگان مختلف روان کننده ها دردنیا قابل استفاده و همچنین قابل صادرات و به کلیه کشورهای دنیا می باشد.

در حال حاضر کشورهای افریقایی افغانستان و کشورهای آسیایی جنوب شرقی مشتری های این فرآورده با قیمتهای خوب هستند.